2019-10-28 15:10 来源:环保技术国际智汇平台

一、技术持有单位

北京赛科康仑环保科技有限公司

中国科学院过程工程研究所

二、适用范围

适用于有色冶金(镍钴、钨钼、钒、锆、铌钽)、新能源电池材料正极前驱体、新材料、稀土、氮肥、煤化工等行业产生的含重金属、高浓度氨氮复杂废水。

三、主要技术内容

含重金属高浓度氨氮废水资源化处理技术针对工业生产复杂废水氨氮浓度高、含重金属、组成复杂、处理难度大的特点,利用氨与水分子相对挥发度的差异,采用汽提精馏方法对废水中氨氮进行深度脱除处理。其重点攻克了药剂强化热解络合-分子精馏技术、精馏汽提塔及塔内件设计技术、高温高碱阻垢分散技术、全过程自动监控技术等,有效解决了废水中重金属-氨络合物导致氨氮深度分离困难的问题,改善了气液传热传质效果,提高了设备防堵阻垢能力,实现了废水处理过程的自动、实时、精准控制,在节约能源的同时实现了氨氮的深度脱除,并将水、氨、金属等有价资源内部循环,最终实现污染物的源头减排和废弃物资源化再利用。

(一)基本原理

含重金属高浓度氨氮废水资源化处理技术关键是重金属-氨络合物的解络合,其技术原理是通过在含重金属的高浓度氨氮废水中加入碱,使铵离子转化为氨分子,并存在多余的氢氧根离子。换热后废水进入汽提精馏塔内,通过控制输入汽提塔内蒸汽流量与蒸汽压力来控制汽提塔的温度分布,使液体在汽提塔内一定的温度区域保持一定的停留时间,使络合物在高温区域吸收能量,配位键被破坏,实现重金属与氨的分离。氨气在高温下挥发,实现气液分离,同时溶液中的过量氢氧根与重金属反应生成沉淀使化学平衡向右移动,如此反复经过多级反应平衡之后,最终实现氨的彻底脱除。此步骤的化学反应式为:

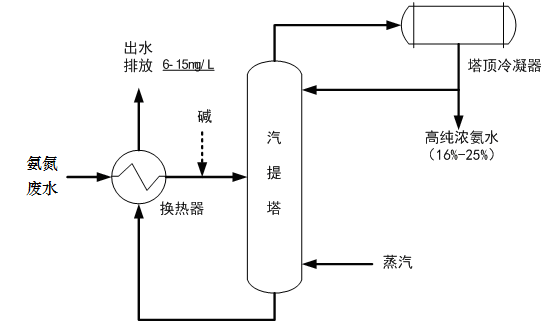

当挥发出的氨至塔顶冷凝器(如图1),采用药剂进行吸收,形成高纯氨水(浓度16%以上)或铵盐产品,可直接回用于生产工艺或进行销售。废水由进水口至塔底的过程中氨氮浓度逐渐降低,至塔底出水口时降至10 mg/L以下,塔底出水经与进塔废水换热后可达标排放或回用,也可以根据重金属含量情况进入金属回收系统对其中重金属进行回收。

图1 重金属高浓度氨氮废水处理工艺流程图

(二)技术优势

1、含重金属高浓度氨氮废水资源化处理技术突破的核心技术有:

(1)药剂强化热解络合-分子精馏技术;

(2)精馏汽提塔及内件设计技术;

(3)高温高碱阻垢分散技术;

(4)全过程自动监控技术。

该集成技术已授权知识产权25项,其中授权发明专利8项。经成果鉴定被评为“总体技术达到国际先进水平”。

2、高浓度氨氮废水处理精馏塔抗堵塞集成技术和资源处理效果达到“国际领先水平”,与国内外同类技术相比,本技术具有以下优势:

(1)技术氨氮脱除率高、资源回收率高、不产生二次污染。公司针对现有技术在处理工业含重金属高浓度氨氮废水时存在的问题,如无法实现重金属与氨氮的分离、出水水质不达标、处理成本高昂、不能实现资源的回收、产生二次污染等,根据金属-氨络合物的特点,开发出强化热解络合-分子精馏技术。该技术可实现废水中氨氮由1-70g/L一步降至<10mg/L,重金属由20mg/L以上降至<1mg/L(以镍为例), 处理后出水中重金属、氨氮含量低于国家、地方及相关行业排放标准,氨氮脱除率>99%;回收浓度为15%-25%的高纯度氨水产品,回收效率>99%,过程无二次污染。

(2)设备抗冲击能力强、出水稳定达标、能耗低。含重金属高浓度氨氮废水资源化处理技术的核心设备是汽提精馏脱氨塔,其主要由液体分布器、填料、气体分布器和塔板等部件组成,塔的结构直接决定了脱氨分离效果和运行过程的能耗。针对氨氮废水精馏需要的理论塔板数多、废水处理量波动大的特点,公司借助三维量化设计,研制出氨氮废水精馏处理的系列塔内件。其主要技术包括:塔内件的三维可视化设计技术,流型流态可视化技术,力学性能可视化技术,槽式液体分布器等。通过核心技术,实现了精馏塔内件结构的优化,减少制造材料,确保了部件的强度、刚度、稳定性及可靠性,可实现出水浓度稳定达标;技术大幅度降低了处理过程中的能耗(吨水蒸汽消耗<100kg,实际能耗可控制在理论值的120%以内);能源适用面广,已使用过的能源介质包括生物质、燃油、天然气、煤、厂区内余热利用等,同时全系统热回用。

(3)系统成熟度高、运行稳定。工业氨氮废水普遍具有污染物浓度高、水质复杂、重金属离子共存、硬度大、悬浮物浓度和盐浓度高的特点,针对废水中钙、镁、重金属、无机盐等在设备长期运行时易造成塔内件表面结垢、塔内传热效率降低、压降增大,甚至造成设备堵塞的问题,公司开发出高温高碱阻垢分散技术,包括脱氨塔内表面纳米阻垢涂层技术、高效阻垢药剂、防堵阻垢预处理装置等。通过降低表面粗糙度、提高塔内件表面的疏水性,显著增强了设备的抗垢性能,同时通过降低难溶盐的过饱和度,有效减少垢在设备内表面的沉积,实现设备长期稳定运行,将清塔周期由2周延长到6个月。

(4)全过程自动化控制,操作简便、安全,易推广。开发出全过程自动监控技术,其中自动控制系统采用了基于西门子PLC或CMS SCADAPACK RTU的多模冗余控制系统,实现了全过程自动控制、无人值守,已在石化、有色冶金行业50余套脱氨系统进行了实际应用。

(5)环境经济效益显著。该技术已建立示范工程50余套,实现年均减排氨氮80000吨,重金属1600吨,减少排污费>8000万元/年,回收浓氨水60万吨/年,通过污染物减排及资源回收利用帮助相关企业实现经济效益超过10亿元。

四、技术指标及使用条件

(一)技术指标

含重金属高浓度氨氮废水资源化处理技术涉及的主要工艺设计参数包括:废水处理水量、废水水质(包括pH、氨氮浓度、各种重金属浓度、硫酸根浓度、氯离子浓度、氟离子浓度、磷酸根含量、钙含量、镁含量、悬浮物浓度等)、处理目标(氨氮排放浓度、回收氨水浓度等)、精馏塔(高度、塔直径、保温层等)、能量输入类型(蒸汽)、控制系统(DCS、PLC、RTU等)、控制系统接口协议(profilbus、MODbus等)。

部分参数标准范围:

蒸汽压力:0.3-1.0MPa

蒸汽流量:70-130kg/t

反应温度:90-110℃

反应压力:常压

冷却温度:25-40℃

关键设备:汽提精馏塔

设备参数:

材质:304不锈钢

直径:600-3200mm

高度:20-35m

保温厚度:100mm

(二)条件要求

该技术使用时无特殊环境要求,进水条件及使用效果如下:

(1)原水氨氮浓度:1-70g/L,处理后出水氨氮浓度:<10mg/L;

(2)进水重金属浓度: 10-200mg/L,处理后出水重金属浓度:<1mg/L(以镍为例);

(3)回收氨水:回收浓度超过16%的高纯浓氨水;

(4)回收金属氢氧化物。

(5)处理后水质优于国家一级排放标准(《中华人民共和国污水综合排放标准》GB8978-1996)。

(三)典型规模

50-3000吨废水/天。

五、关键设备及运行管理

(一)主要设备

设计系统包括预处理系统、氨回收系统、重金属深度脱除系统、自控系统和仪表。主要设备有汽提精馏塔、高效冷凝器、高效沉降器、板框压滤机、精密过滤器等。

(二)运行管理

技术使用时无特殊环境要求;为确保技术转移的顺利开展及建设工程的安全稳定运行,项目组建立了较为完善的管理流程。同时,集成技术中创新的动态控制技术进一步实现了科学化、自动化、智能化管理,提高了设备的运行效率、准确性、稳定性和灵敏度,完善了实施过程控制,确保工程运行稳定,处理效果达标。

六、投资效益分析

以处理量800m3/d、处理前废水的氨氮和镍浓度为8000-16000mg/L和10-20mg/L、处理出水氨氮浓度<10mg/L、处理出水镍浓度<1mg/L示范工程为例。

(一)投资情况

项目总投资1200万元,其中工程基础设施建设费用200万元,设备投资900万元(设备占地面积400m2),其他费用100万元。

(二)运行费用

本工程年处理废水量约24万吨,年运行费用600万元/年,吨水运行费用为25元。

主要运行费用包括:蒸汽费用:312万元/年,电费:144万元/年,人工:9万元/年,设备折旧:90万元/年,维修管理费用:45万元/年。

(三)效益分析

1、经济效益分析

表1 经济效益分析

|

项目 |

费用 |

项目 |

费用 |

|

总 投 资 |

1200万元 |

其中:设备投资 |

900万元 |

|

运行费用 |

600万元/年 |

经济净效益 |

430万元/年 |

|

占地面积 |

400m2 |

投资回收年限 |

2.8年 |

该技术项目总投资1200万元,运行费用600万元/年,企业通过污染物减排和资源回收利用实现经济净效益430万元/年,投资回收年限为2.8年。

2010-2012年,企业通过回收利用氨水和氢氧化镍节约原料采购成本约3800万元,节约排污费2980万元以上,具有显著经济效益。

2、环境效益分析

示范工程运行能将废水中氨氮由8000-16000mg/L一步处理至10mg/L以下,处理出水达到广东省《水污染物排放限值》(DB4426-2001)二时段一级标准。示范工程正常运行每年可减排高浓度氨氮废水24万吨,减排氨氮2900吨,减排重金属镍约4.2吨。

七、技术成果鉴定与鉴定意见

(一)组织单位

中国环境科学学会

(二)鉴定时间

2010年12月

(三)鉴定意见

研发出一种以高效低能耗精馏为基础的高浓度氨氮废水的资源化处理新工艺,解决了有色冶金、煤化工等行业氨氮废水的处理难以达标、资源综合利用率低等难题。研制出一套适合氨氮废水处理的高效精馏塔关键设备,具有塔效率高、通量大、操作弹性大、抗堵塞等特点,解决了工程技术难题。研发的关键技术及设备已在钒、钼、镍、锆、铬等有色冶金行业和煤化工行业建立了示范工程,并实现了稳定运行。工程应用结果表明,废水经处理后达到国家一级排放标准,氨氮削减率99%,资源化回收制备高纯浓氨水,氨氮资源回收率>99%,技术先进,实用性强,经济和环境效益显著。该项目的工艺和装备实现了高浓度氨氮废水的资源化处理和规模应用,创新性强,具有自主知识产权。经查新,该项技术在国内外文献未见报道。总体技术达到国际先进水平,其中高浓度氨氮废水处理精馏塔抗堵塞集成技术和资源化处理效果达到国际领先水平。

八、推广与应用示范情况

(一)推广情况

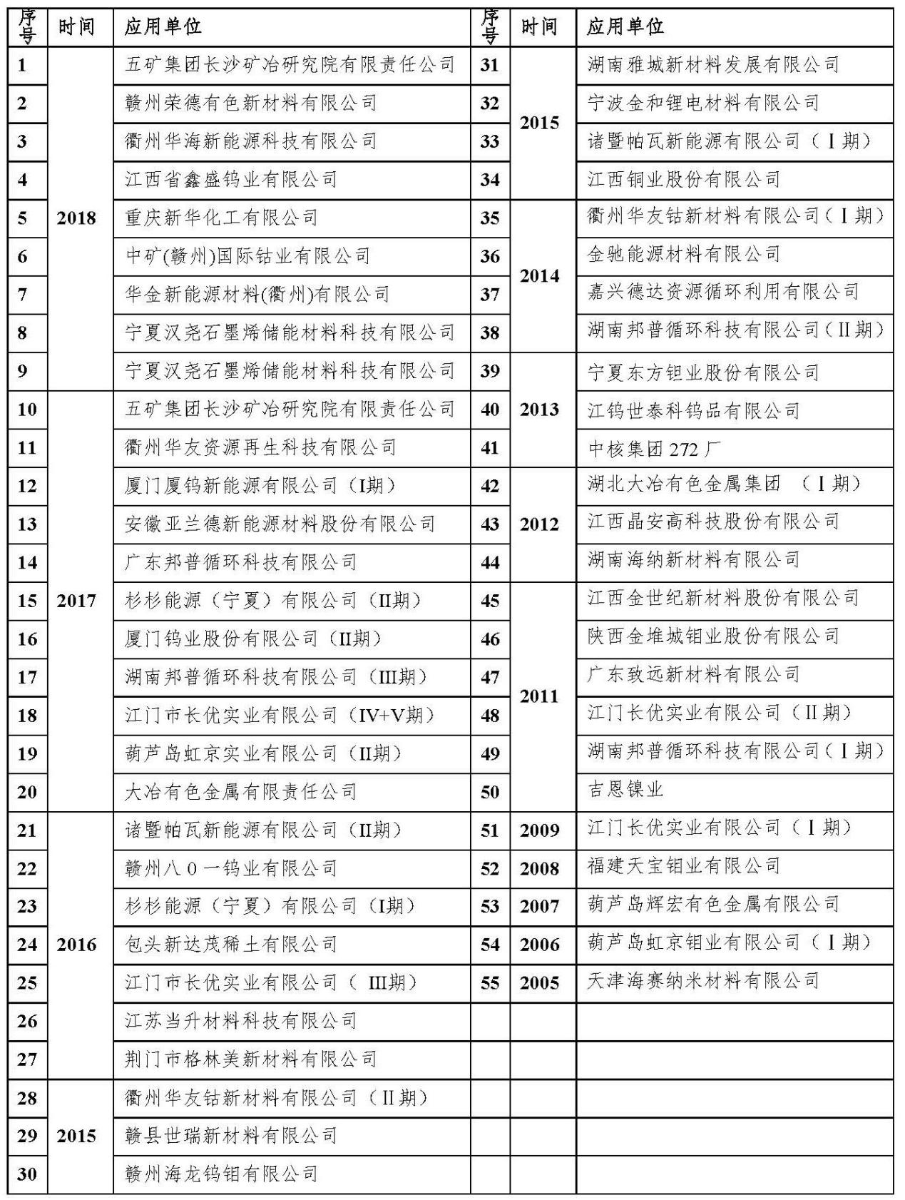

技术已在有色冶金(钒、钨、钼、镍、钴、锆、铌、钽)、新能源电池材料正极前驱体、新材料、稀土等行业完成示范工程应用55套,帮助企业实现年均减排氨氮80000吨,重金属1600吨,减少排污费8000万元以上/年,回收浓氨水60万吨/年,污染物处理率和资源回收率>99%,过程无二次污染,企业通过节约排污费和回收高纯度氨水产品创造经济收益超过10亿元。

(二)应用情况

1、主要用户名录

表2 用户名录

2、用户意见

用户名称:江门长优实业有限公司

项目名称:1万吨球形氢氧化镍项目一期工程——800m3/d电池材料生产氨氮废水资源化综合处理工程

评价意见:我公司电池正极材料前驱体生产废水采用热解络合精馏技术进行处理。一期工程(400m3/d)和二期工程(400m3/d)分别于2009年3月和2012年1月一次开车成功。整套装置运行稳定,操作简单,而且处理一吨废水仅消耗低压蒸汽120kg,同时回收浓度超过15%的高纯浓氨水,满足企业沉镍工段使用。 经地方环保部门委托的第三方检测,处理前废水的氨氮和镍浓度为8000-16000mg/L和10-20mg/L,处理出水氨氮和镍达到一级排放标准,保证了我企业正常生产,具有显著环境和社会效益。该工程每年减排氨氮2900吨,重金属镍4.2吨,回收浓氨水18000吨、氢氧化镍7吨。2010-2012年,企业通过使用回收氨水和氢氧化镍节约原料采购成本约3800万元,节约排污费2980万元以上,具有显著经济效益。本技术处理废水无二次污染产生,一期工程的精馏脱氨装置运行近4年多以来未出现结垢、堵塔现象,达到了预期目标,二期工程运行情况同一期。

九、专利及获奖情况

(一)专利情况

该技术已获得授权发明专利8项,授权实用新型专利11项,软件著作权6项。

表3 本项技术获取的专利信息一览表

|

序号 |

知识产权名称 |

类别 |

授权号 |

授权时间 |

|

1 |

一种高浓度氨氮废水中重金属氨络合物的解络合方法 |

发明专利 |

201210458677.0 |

2014-07-09 |

|

2 |

一种利用热分解处理氨氮废水的方法及利用 |

发明专利 |

201210331553.6 |

2014-08-20 |

|

3 |

一种用于精馏塔内件阻垢的改性碳纳米涂层 |

发明专利 |

201210164306.1 |

2015-04-08 |

|

4 |

一种含钨结晶母液和洗水的资源化综合利用工艺 |

发明专利 |

201310344498.9 |

2015-08-05 |

|

5 |

一种复合金属涂层、其制备方法及其用途 |

发明专利 |

201210390879.6 |

2016-04-06 |

|

6 |

一种磷酸铁锂生产废水的资源化处理工艺 |

发明专利 |

201510071496.6 |

2016-05-11 |

|

7 |

一种含无机铵盐废水处理系统、处理工艺及其应用 |

发明专利 |

201410589859.0 |

2016-10-05 |

|

8 |

一种锂电池正极材料生产废水资源化处理方法及其系统 |

发明专利 |

201510071592.0 |

2016-08-24 |

|

9 |

一种处理氨氮废水的精馏汽提装置 |

实用新型 |

201220602180.7 |

2013-05-08 |

|

10 |

一种高浓度氨氮废水汽提处理的自动控制系统 |

实用新型 |

201220602604.X |

2013-05-08 |

|

11 |

一种高浓度氨氮废水防堵阻垢预处理装置 |

实用新型 |

201320335490.1 |

2013-11-20 |

|

12 |

一种将含钨结晶母液快速转化为钨酸钠溶液的装置 |

实用新型 |

201320484108.3 |

2014-04-09 |

|

13 |

一种从氨氮废水中提取高浓度氨水的资源化处理工艺系统 |

实用新型 |

201320798250.5 |

2014-05-21 |

|

14 |

一种含乌洛托品、甲醛或甲醇的氨氮废水的资源化处理装置 |

实用新型 |

201420755271.3 |

2015-05-20 |

|

15 |

一种用于蒸汽加热装置的自动控制系统 |

实用新型 |

201520203236.5 |

2015-07-22 |

|

16 |

一种能够同时处理高盐含钨含重金属氨氮废水以及含氨废气的资源化综合处理系统 |

实用新型 |

201620041424.7 |

2016-08-17 |

|

17 |

一种高浓度硫酸铵废水的处理装置 |

实用新型 |

201521114852.X |

2016-06-22 |

|

18 |

一种含负二价硫高浓度氨氮废水的资源化处理系统 |

实用新型 |

201620144400.4 |

2016-11-23 |

|

19 |

一种高氨氮高盐废水的资源化处理系统 |

实用新型 |

201721141235.8 |

2017-09-07 |

|

20 |

基于PLC污水处理系统V1.0 |

软件 |

2012SR076964 |

2011-11-15 |

|

21 |

污水处理自动化监控系统V1.0 |

软件 |

2012SR076968 |

2012-06-13 |

|

22 |

用于含氨和重金属废水处理的RTU远程控制系统 |

软件 |

2013SR125006 |

2013-03-06 |

|

23 |

废水处理的精馏汽提装置监控平台 |

软件 |

2013SR125407 |

2013-05-15 |

|

24 |

污水处理RTU远程终端控制系统 |

软件 |

2013SR125419 |

2013-09-10 |

|

25 |

水处理智能化在线监控系统V1.0 |

软件 |

2018SR723753 |

2018-02-14 |

(二)获奖情况

1、2012年获得环保部环境保护科学技术奖一等奖;

2、2013年获得国家技术发明奖二等奖;

3、2013年获得中国环境科学学会环境友好型技术产品称号;

4、2014年获得国家重点环境保护实用技术;

5、2014年获得国家重点环境保护实用技术示范工程;

6、2015年获评国家鼓励发展的重大环保技术装备;

7、2015年入选国家鼓励发展的环境保护技术目录(水污染治理领域);

8、2015年入选节水治污水生态修复先进适用技术指导目录;

9、2015年获得国家重点环境保护实用技术示范工程;

10、2016年获得北京市新技术新产品(服务)认定;

11、2016年获得环保部环境保护科学技术奖一等奖;

12、2017年入选环保技术国际智汇平台百强环保技术;

13、2017年获得中国环境科学学会环保科技创新示范项目;

14、2017年获得中国产学研合作创新成果奖;

15、2017年获得国家重点环境保护实用技术示范工程;

16、2017年获得中国有色金属工业科学技术奖;

17、2017年获得国家鼓励发展的重大环保技术装备;

18、2018年度入选第五届中国(北京)服务贸易示范案例。

十、技术服务方式

北京赛科康仑环保科技有限公司可提供“技术咨询-技术开发-工程设计-工程承包-项目运营”全套环境防治解决方案,包括含重金属高浓度氨氮废水资源化处理技术、环保功能药剂、环保成套设备以及环保工程建设与调试运营,并在二次资源清洁高效利用等领域开展项目投资与运营业务。

十一、单位信息

(一)单位简介

北京赛科康仑环保科技有限公司是一家致力于工业清洁生产、废弃物循环利用及水资源综合利用、废水零排放处理的国家高新技术企业,成立于2011年,总部位于北京市中关村国家自主创新示范核心区。公司拥有环境工程专业承包资质、环境工程设计资质、、安全生产许可证等环保资质证书,获得ISO-质量管理体系、环境管理体系、职业健康安全管理体系认证证书。公司设有色冶金事业部、煤化工与电力事业部、设计部、财务部、企管部等多个部门。旗下拥有控股子公司3个,办事处3个,分别为中科康仑环境科技研究院、中科圣泰、鞍山康盛及长沙办事处、赣州办事处、南京办事处。公司专注于污染物的资源化回收、低成本无害化处理及水资源高效利用,主要为有色金属、电池、新材料、钢铁、煤化工、电力等行业提供“技术咨询-技术开发-工程设计-工程承包-项目运营”全套环境防治解决方案,提供包括环保新工艺技术、环保功能药剂、环保成套设备以及环保工程建设与调试运营,并在二次资源清洁高效利用等领域开展项目投资与运营业务。

公司研发团队90%以上的研发人员具有博士、硕士学历,在工业全过程污染控制、废弃物资源化处理领域有深厚研发实力,并与中国科学院等国内外优势科研单位开展长期科研合作,依托其强大科研平台,共建实验室,持续技术创新,成果丰硕。公司目前已成功开发高浓度氨氮废水资源化处理、焦化废水无害化与资源化处理、脱硫废液资源化处理以及钒铬钨钼二次资源的综合利用等多项工程创新技术,达到国内或国际领先水平。

公司拥有100余项专利技术,已开发出40余套具有自主知识产权的废水处理设备及各类环保药剂,建成投运示范工程80余套,处理效果好、运行成本低、经济效益显著,已获国家科技进步二等奖1项、国家环保部科技一等奖2项、国家环保实用技术&示范工程5项、北京市新技术新产品7项,参编国标4项,是工业难处理废水资源化利用及无害化处理领域的领军企业。

(二)联系方式

联系单位:北京赛科康仑环保科技有限公司

联 系 人:陶莉

地 址:北京市海淀区中关村东路18号财智国际大厦C座2008

邮政编码:100083

电 话:010-82676234

传 真:010-82676234-8002

电子邮箱:ltao@skkl.cn

网 址:www.saikekanglun.com

(编写人:北京赛科康仑环保科技有限公司,陶莉)